瑞爾論文

高爐爐缸“陶瓷襯”結構要素的研究

高爐 爐缸 陶瓷杯 長壽吳勝利(北京科技大學)

何汝生 曹永國(北京瑞爾非金屬材料有限公司)

摘要 采用特異型耐火制品、緩沖密閉材料構成的爐缸“整體陶瓷杯”,具有鑲嵌咬合的砌體結構,能有效釋放熱應力,給炭磚提供有效的保護,延長高爐壽命。時間表明,效果明顯。

Study on Key Element of“Ceramic lining”Structure for BF Hearth

WU Sheng-li

HE Ru-sheng CAO Yong-guo

(University Of Science and Technology Beijing) (Real Nonmetallic Materials Co.,Ltd)

Abstract The“integral ceramic cup”lining made of special shape refractory material and buffering & sealing material is characterized by insertion structure design and effective thermal stress release,the actual production practice shows it can properly protect the carbon brick and elongate the blast furnace campaign.

Key words blast furnace furnace hearth ceramic cup long campaign

高爐爐缸是一個充滿著熔融鐵水、爐渣、煤氣等冶煉產物的高溫、高壓空間。為了抵御高溫等物理、化學侵蝕,爐缸設置了冷卻壁設備、炭磚等。由于熔融鐵水等冶煉產物的滲透、漂浮、機械磨損、熱應力等作用,以及碳含量不飽和的熔融鐵水對炭磚的溶蝕,堿金屬侵蝕等,導致僅僅由炭磚構筑的爐缸內襯往往不能滿足具有高生產效率的現代化大型高爐的壽命要求。

為了保護炭磚,在炭磚的熱面設置“陶瓷襯”是一種有效的技術措施。要獲得預期的保護作用,“陶瓷襯”需要具備的功能主要在于兩個方面。其一,構成“陶瓷襯”的耐火制品需要具有適宜爐缸工作環境和保護功能的技術性能,如:抗鐵水、堿金屬侵蝕,較高的強度等。其二,這些耐火材料制品構成的“陶瓷襯”應該具有持續穩定的砌體結構、需要具有避免冶煉產物穿過到達炭磚的密封性能、能夠適應使用環境的高溫作用和熱應力。“陶瓷襯”的功能雖然是通過構成它們的耐火制品技術性能和“陶瓷襯”的結構特性的同時體現,二者不可或缺的。但是,耐火制品的技術性能僅能在“陶瓷襯”的結構特性能夠滿足環境需求的前提下才能得以體現,也就是說結構特性是“陶瓷襯”功能的基礎和前提。

爐缸環境中,熔融鐵水等冶煉產物對“陶瓷襯”的結構性損害主要由三個方面。①穿過“陶瓷襯”耐火制品的砌筑磚縫,破壞“陶瓷襯”砌體結構并到達炭磚;②熔融鐵水的浮力使得“陶瓷襯”結構松動,嚴重時導致耐火磚漂浮;③高溫和應力破壞“陶瓷襯”結構,使耐火磚以及耐火砌體出現應力破損。

可見,研究“陶瓷襯”砌體結構,使得炭磚熱面的“陶瓷襯”具有穩定、密閉的功能,并能夠釋放砌體受熱出現的應力是“陶瓷襯”結構設計中的關鍵。

1 “陶瓷襯”的結構設計

目前的高爐“陶瓷襯”中,有小磚陶瓷墊+大塊制品側壁的陶瓷杯、標普型小磚砌筑的陶瓷砌體、特異型大塊制品構筑的整體式陶瓷杯等三種類型。

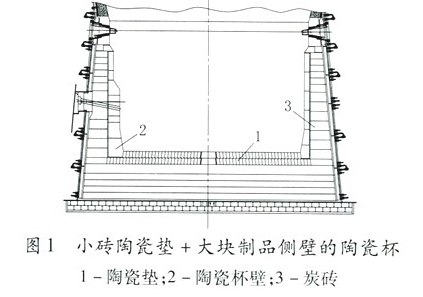

小磚陶瓷墊+大塊制品側壁的陶瓷杯結構示意如圖1所示。它的主要結構特點是:爐底由兩層有斜面的小塊耐火磚砌筑為陶瓷墊,均采用斜面壓迫同心圓砌筑結構;爐缸陶瓷杯側壁由單環的大塊制品構筑;陶瓷杯內襯中設置了具有釋放熱應力和提高結構整體性的膨脹墊、緩沖縫和鎖磚等。

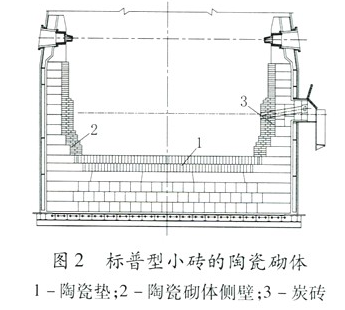

標普型小磚的陶瓷砌體結構示意如圖2所示。它的主要結構特點是:爐底一般采用人字形方式砌筑兩層標普型小塊耐火磚;爐缸側壁的中下部為標普型小塊耐火磚的多環墻體,爐缸上部為標普型小塊耐火磚的單環墻體。

從圖2中可以看到,無論是采用直型還是楔型的標普型耐火磚砌筑的陶瓷砌體,在結構的整體穩定性、防漂浮、防滲透何應力釋放等方面均存在難于滿足爐缸環境的結構缺陷。這也是近年來經常出現在爐缸采用陶瓷砌體結構的新建高爐開爐不久就出現爐底,特別是陶瓷墊下沿溫度急劇飆升的原因所在。即使是已經取得了不錯使用效果的如圖1所示的陶瓷杯,在陶瓷墊和杯壁的密閉性、穩定性等結構要素方面仍存在需要進一步完善之處,才能滿足現代高爐在高冶煉強度下不斷提升的壽命需求[1]。

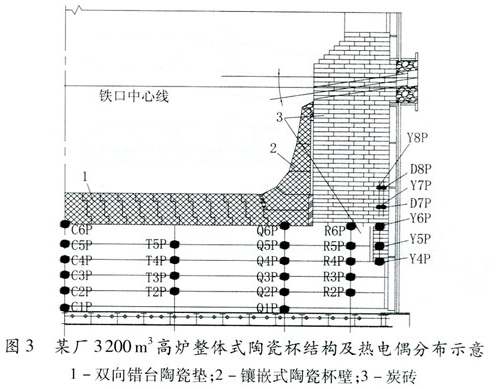

本研究提出了采用特異型耐火制品、緩沖密閉材料構成的爐缸“整體陶瓷杯”結構[2、3、4]。爐底陶瓷墊由具有雙向錯臺形狀的特異型大塊制品,采用同心圓環壓迫方式砌筑;爐缸側壁的陶瓷杯壁由具有凹凸匹配帶的特異型制品,采用鑲嵌咬合的砌體結構;陶瓷杯壁與炭磚之間為特種材料復合的緩沖密閉層。圖3是某廠3200m3高爐采用這種“整體式陶瓷杯”的實例,其主要結構特征:

(1)雙向錯臺何凹凸鑲嵌的制品接合方式構成了“迷宮”型密封帶,消除了圖1、2所示結構中存在的貫通冷熱面的連續直線磚縫,熔融鐵水難于鉆入到砌體內部。即使有鐵水滲入磚縫,也會在錯臺密封帶和1150℃等溫凝結效應下停滯在淺表部位。

(2)帶有“迷宮”型密封帶的單層陶瓷墊消除了圖1、2的雙層陶瓷墊結構中,貫穿于整個爐底平面上下層陶瓷墊之間,熔融鐵水容易駐留的,并對上層陶瓷墊上頂浮力的水平通縫的技術缺陷,同時既提高了爐底密封性,又增加了陶瓷墊的功能性厚度。

(3)炭磚與陶瓷杯壁之間的緩沖密閉層消除了熱應力的負面作用,使得陶瓷杯壁成為一個近于無縫的整體。

2 “整體式陶瓷杯”的應用

“整體式陶瓷杯”已經在中國宣鋼、唐鋼、鞍鋼、沙鋼、安鋼以及巴西ACOMINAS等公司的大型高爐何有效容積超過4000m3的超大型高爐得到實際應用,取得了預期的技術效果。

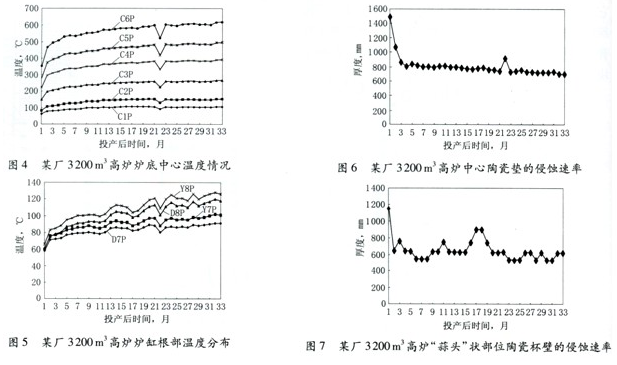

上述某廠3200m3高爐于2007年9月8日點火投產,一直在較高利用系數下操作生產。2009年1月-2010年12月,平均利用系數達到2.485,爐頂壓力約235kPa。高爐建設時,設置了爐缸、爐底內襯溫度檢測系統,該系統采集了高爐投產后的內襯實時溫度。圖4、5為該高爐2007年10月-2010年6月爐底中心和爐缸根部內襯中的實際溫度分布。

從圖中大量溫度數據可以看到,在3200m3高爐投產后之一處于較高冶煉強度生產的情況下,“整體式陶瓷杯”很好的發揮了對炭磚的保護作用,陶瓷墊下表面溫度一直保持在650℃以下,“蒜頭”狀部位插入炭磚襯體內的熱電偶檢測溫度一直保持150℃以下(可知炭磚的熱面溫度一直保持在500℃以下)。可見,3200m3高爐的“整體式陶瓷杯”在投產的3年多時間里,未曾發生異常的過度侵蝕,也沒有出現鐵水滲透等異常情況。

眾所周知,爐缸內襯的侵蝕是由以熔融鐵水為主,其他冶煉產物共同作用下的多種形式的聯合侵蝕,其最終結果直接反映在內襯材料的厚度變化上。內襯材料厚度的變化會直接導致爐襯熱負荷,也就是內襯材料溫度的變化。因此,在冷卻強度和高爐冶煉強度等相對穩定的條件下,當比較準確的獲得了內襯的溫度分布時,即可利用傳熱理論推測存留內襯的平均厚度與侵蝕速率。據此,根據上述實測溫度數據推測高爐投產之后爐底陶瓷墊中心和“蒜頭”狀部位陶瓷杯壁的材料厚度變化情況,如圖6、7所示。從圖中可見,開爐生產近3年來,高爐中心位置陶瓷墊的綜合平均侵蝕速率約為3.27mm/月,“蒜頭”狀部位陶瓷杯壁約為3.43mm/月。若考慮侵蝕平衡和有效厚度等因素時,預計“整體式陶瓷杯”對炭磚給予有效保護的時間可達到15年以上。

3 結語

(1)炭磚熱面設置“陶瓷襯”是現代高爐的長壽技術之一,它的砌體結構式制約使用效果的關鍵因素。“陶瓷襯”的整體穩定性、密閉性和應對溫度應力的能力是“陶瓷襯”設計中需要得到充分重視的結構要素,不容忽視。

(2)在現代高冶煉強度生產的大型高爐情況下,標普型小塊耐火磚砌筑的雙層陶瓷襯和爐缸側壁陶瓷襯中,直線連通冷熱面的砌筑磚縫不利于充分發揮“隔絕”作用,整體穩定性較差,有提高持續密閉性和整體穩定性的技術必要。

(3)“整體式陶瓷杯”采用了雙向錯臺、單層陶瓷墊和鑲嵌式側壁以及應力釋放、隔離等細部結構技術,提高了陶瓷杯的持續穩定性和密閉能力,有效消除了爐襯中溫度應力的負面影響,能明顯延長現代大型高爐的爐役壽命。

(4)某廠3200m3高爐采用的“整體式陶瓷杯”爐缸內襯,在較高冶煉強度的生產條件下,大量的實際溫度數據證明了該高爐爐底、爐缸內襯的溫度分布良好,陶瓷杯很好的發揮了對炭磚的保護作用,推測陶瓷杯的綜合平均侵蝕速率不到3.5mm/月,預計該高爐陶瓷杯可為炭磚提供15年以上的保護。

4 參考文獻

[1] 李貴陽,何汝生.宣鋼9號高爐陶瓷杯的結構特性與使用效果[C]∥河北冶金學會.2008年河北省冶金學會煉鐵技術暨學術年會論文集.2008:33-38.

[2] 北京瑞爾非金屬材料有限公司.防滲透、抗漂浮的高爐陶瓷墊.中國,CN200320101372.0[P].2005.

[3] 北京瑞爾非金屬材料有限公司.可釋放熱應力的整體式爐缸內襯.中國,CN03249014.3[P].2003.

[4] 北京瑞爾非金屬材料有限公司.一種新型煉鐵高爐爐底陶瓷墊結構.中國,CN03265928[P].2003.

上一篇:已經沒有了